医療の世界に革新をもたらすスタートアップが増えている中で、限られたリソースの中でも効率的に価値ある製品を生み出すにはどうすればいいのでしょうか。

その鍵のひとつが、開発初期段階から“プロトタイプ”を活用することです。

「医療機器=大手企業の独壇場」というイメージを持つ方も多いかもしれません。

しかし、バイオテクノロジーや再生医療の技術が進歩し、大学やベンチャーでの研究成果が速いスピードで市場に姿を現すようになった今、少人数のチームでも画期的な医療デバイスや素材を生み出すチャンスが広がっています。

私自身、バイオベンチャーで研究員として新素材開発に携わり、その過程で幾度となくプロトタイプを作り直した経験があります。

そのたびに感じたのは「早めに形にするからこそ、課題を発見しやすく、チーム全体が同じゴールに向かいやすい」ということでした。

本記事では、医療機器においてプロトタイプがどれだけ大きな役割を果たすのか、そして実際にどのように設計・改良を進めていくのかをわかりやすく解説します。

スタートアップが直面しがちなリスクや落とし穴、そこをどう乗り越えていくかのポイントも踏まえて、実践的な視点を盛り込みました。

あなたが今、医療機器を開発しているスタートアップの一員だったり、新しいバイオ製品を検討している研究者だったり、あるいは単に最新の医療テクノロジーに興味を持っているビジネスパーソンだったりしても、本記事が何らかのヒントになれば幸いです。

「プロトタイプ」を軸に据えながら、一緒にワクワクする未来を思い描いてみましょう。

目次

医療機器開発におけるプロトタイプの本質

なぜプロトタイプが医療機器開発の鍵となるのか

医療機器開発では、構想段階のアイデアを早い段階で“形”にすることが成功への近道です。

これはリスクマネジメントや品質向上の面で非常に意味が大きく、以下のような効果が期待できます。

- 課題の早期発見

実際にデバイスの形状や操作性を目にすることで、想定外の不具合やユーザー体験上の問題が浮き彫りになりやすくなります。 - 理解促進と説得力の向上

ベンチャーにとって、投資家や医療従事者など外部ステークホルダーに自分たちのビジョンを説明する場面が頻繁にあります。

プロトタイプがあると、言葉だけでは伝わりにくい魅力やメリットを体感的にアピールしやすくなります。

特に医療の現場は安全性や有効性が厳しく求められるため、口頭説明やプレゼン資料だけでは納得してもらいにくい部分がどうしても残りがちです。

そこで、初期の試作品でも「実際に見せて理解を深めてもらう」ことが大きな武器になります。

医療機器特有の課題とプロトタイプの役割

医療機器の場合、試作の段階から品質管理や規制対応を視野に入れる必要があります。

たとえばISO 13485(医療機器の品質マネジメントシステム)や各国の規制認証(日本であればPMDA、米国であればFDAなど)の準拠要件を満たすために、プロトタイプでも記録やテストデータを整備しておくと後の工程がスムーズです。

さらに、バイオ素材や再生医療技術を組み込む製品においては、生体適合性(Biocompatibility)や細胞との相互作用が大きなテーマになります。

プロトタイプを通じて、

「この素材は人体とどのように反応するのだろう?」

という問いに対して、少量サンプルでも細胞培養実験などを実施して安全性を検証できるのはスタートアップにとって重要なステップです。

「実験室の理想論」を超えて「医療現場で実際に使えるレベル」へと近づけるためには、プロトタイプの段階から規制要件や安全性・有効性の評価指標を意識し、実データを少しずつ蓄積していく必要があります。

プロトタイプ設計のステップバイステップ解説

アイデアの具現化と設計図の作成

医療機器をゼロから考える場合、まずは「どの課題を解決したいのか」を明確にすることが最優先です。

実際の医療現場のニーズや患者さんの声を拾い上げるために、ユーザーリサーチをしっかり行いましょう。

- 問題設定:どんな疾患のどの段階で使うデバイスか、ターゲットとなる医療従事者は誰か、手術室で使われるのか在宅医療向けか、といった条件を詰める。

- ユーザーインタビューの実施:医師や看護師、時には患者さんにもヒアリングし、リアルな課題やストレスを言語化する。

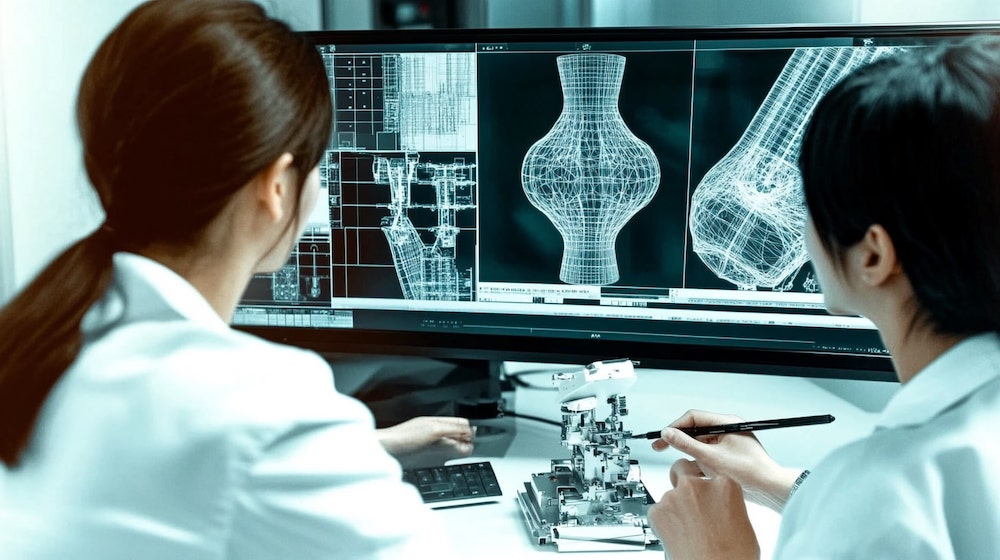

そのうえで、紙やホワイトボードでラフスケッチを作り、そこから3DモデリングソフトやCADを使って設計図を描き起こすのも一つの流れです。

私が以前関わった再生医療向けの素材開発では、まずはパワーポイントで描いたイメージに簡易的な3Dモデルをかぶせていき、研究室のメンバーと認識のすり合わせを行っていました。

このようなビジュアル段階での「プロトタイピング」でも、アイデアの漏れや不整合を早期に発見できるので意外と侮れません。

初期試作と改良の進め方

設計図がある程度固まったら、可能な範囲でサンプルを作ってみます。

今では3DプリンターやCNC加工などのデジタル製造技術が身近になっており、少量生産でも比較的安価かつ短期間で試作品を手に入れやすくなりました。

- アジャイル的な開発:

大掛かりな量産設備を整える前に、まずは動作原理や安全性を検証できる簡易モデルを作り、問題点を洗い出す。

改良してはまた試作品を作る、というサイクルを小刻みに回すことで、後戻りコストを減らすのがポイントです。 - テストプロトコルの設計:

医療機器として必須となる安全性や精度に関するテスト項目を列挙し、初期試作の段階でどこまでチェックできるかを決めておく。

例えば「耐久性」「滅菌プロセスへの対応」「生体適合性テスト」などを一覧化し、試作品ごとにクリアすべきゴールを設定すると開発が進めやすくなります。

最初から完全な完成形を目指すのではなく、「とりあえず動く・とりあえず実験可能」なプロトタイプを用意し、そこに逐次改良を加えていく姿勢がスタートアップには合っています。

技術的検証とリスク評価のポイント

次に、安全性と有効性を確保するうえで見逃せないのが、臨床評価やリスク管理の側面です。

医療機器では、いきなり大規模な臨床試験に進む前に「小規模なユーザーテスト」や「限られた環境での実証実験」を重ねていきます。

- 安全性・有効性のエビデンス収集

例えば動物モデルを用いた前臨床試験や、少人数の医療スタッフを対象にした操作実験など、各段階で得られるデータを地道に蓄積します。 - リスク評価(ISO 14971など)

医療機器特有のリスク管理プロセスを踏まえ、プロトタイプを用いて想定外のエラーや故障の可能性を洗い出す。

「もし患者さんに○○が起こったら、どんな影響があるか?」といったシミュレーションを何度も繰り返し、必要に応じて設計を変更します。

スタートアップの場合、大規模な施設や人員を揃えるのが難しいことも多いですが、大学や医療機関との共同研究や補助金の活用など、外部リソースをうまく取り入れると実験や検証の幅が広がるでしょう。

実践事例と成功へのヒント

大学発ベンチャーにおける成功プロセス

私が関わったプロジェクトの中では、大学発ベンチャーが意外なほど小規模な体制でも成果を出す場面を数多く見てきました。

研究室発の技術をそのまま事業化する際のメリットとして、すでにある程度の基礎研究が進んでいて、学術面での信頼が高いという点が挙げられます。

- 研究室との連携

大学の設備や専門家ネットワークを活用することで、動物実験や高度な分析機器を使った評価が低コストで実施できるケースがあります。 - 補助金の活用

国や自治体、学会などが提供する助成金や補助金制度を利用し、プロトタイプ開発費の一部をまかなう。

これによって初期試作のリスクを軽減し、改良のための余力を生み出せます。

少数精鋭のチームはスピード感に優れ、開発や検証の方向転換もしやすいのが利点です。

研究に没頭しているとついつい深く突き詰めすぎることもありますが、そこをうまく経営やマーケティング担当者が「まずは形にしよう」と引っ張っていくと、より効果的なプロトタイプ開発が可能になります。

スタートアップが陥りやすい落とし穴と対策

一方で、スタートアップならではの問題として、資金不足や人材不足が常に付きまといます。

特に医療機器開発は認証や規制試験をパスするために相応の時間とコストがかかり、短期的には利益を生みにくい構造があることも事実です。

「開発途中で資金が尽きてしまい、検証が中途半端になった」

「専門家が社内におらず、規制対応のノウハウがわからない」

こうした声はよく耳にします。

解決策としては、以下のようなコラボレーションと情報共有がポイントになります。

- 外部パートナーとの連携

- 大手企業や医療機関、大学との共同開発で専門家の力を借りる。

- 外注先やコンサルタントを活用し、認証申請や品質管理のプロセスをサポートしてもらう。

- フィードバック文化の醸成

- プロトタイプの段階から積極的に外部の意見を取り入れる。

- 一度の失敗でめげずに、失敗事例を次への学びに変える社風を作る。

医療機器開発の道のりは長いからこそ、チームの結束と柔軟な思考が重要です。

とりわけスタートアップでは、組織の小回りの良さを活かし、「この方向じゃダメだ」とわかったらすぐに切り替えるフットワークの軽さを大切にするとよいでしょう。

まとめ

ここまで、医療機器開発においてプロトタイプがどのような意味を持ち、実際どのようなステップで進めていくのかを解説してきました。

ポイントを簡単に振り返ると、以下のとおりです。

- 早期に形にしてリスクを可視化する:

医療機器に求められる安全性や使い勝手、規制対応を早めにチェックすることで、後々の大きな手戻りを防ぐ。 - アジャイル的な開発を意識する:

完成形を一発で狙うのではなく、小さく試作→改善を繰り返す。 - 外部リソースと連携して資源不足を補う:

大学や医療機関、専門家ネットワークなどを巻き込み、技術や認証ノウハウを取り入れる。 - 失敗事例も含めたフィードバック文化:

医療という厳格な領域であっても、チャレンジを続けながら改善できる組織づくりがスタートアップの強みを最大限に引き出す。

医療機器の世界は規制もハードルも高いですが、そのぶん社会に与えるインパクトも非常に大きい分野です。

スタートアップがこの領域で実践的にプロトタイプを活用し、優れたアイデアをかたちにできれば、まだ見ぬ医療の未来を切り拓くチャンスが広がります。

「こんなところに隠れていた課題を解決してくれるデバイスが欲しい」という声は、現場や患者さんのもとで常に待っています。

あなたのチームが描く壮大なビジョンを、プロトタイプという最初の一歩から着実に実現していく―。

その過程には想像以上の苦労もあるでしょうが、同時に大きなワクワク感とイノベーションの可能性が詰まっています。

ぜひ、今回ご紹介した手順や心構えを参考にしつつ、あなたの医療機器開発プロジェクトでプロトタイプの力を最大限に引き出してください。

「スタートアップだからこそ、思い切ったチャレンジができる」のだと信じて、行動を起こしてみましょう。

きっとあなたのアイデアは、誰かの生活や医療現場を大きく変えていく原動力になるはずです。

[PR] 株式会社アスター電機は、ISO13485:2016を基盤とする品質管理のもと、医療機器試作開発・受託生産を行ういわゆる『モノづくり』の会社です

最終更新日 2025年3月8日 by aheadm